Detector de nivel de líquido

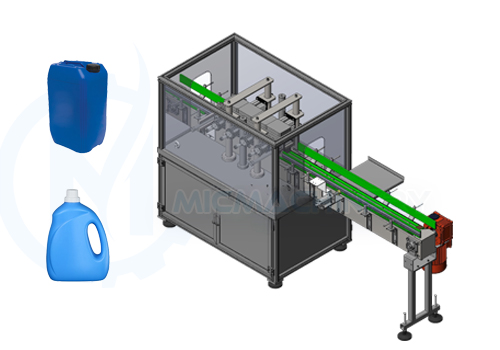

El Detector de Nivel de Líquido es un instrumento de detección de nivel desarrollado y producido por nuestra empresa, que cumple con los estándares nacionales e internacionales más avanzados. Utilizando fuentes de fotones de baja energía y la interacción entre el material detectado y el fotón, la intensidad del rayo cambia con la posición del material, lo que permite controlar la capacidad del líquido de llenado. Gracias a su método de medición sin contacto, resuelve fundamentalmente el problema de medir la capacidad de líquido en las líneas de llenado, que resulta difícil con los métodos de pesaje convencionales. Por lo tanto, se aplica ampliamente en el control automático en línea de líquidos de llenado en líneas de producción de alimentos, productos farmacéuticos, químicos, etc. (ya sean embotellados o enlatados).

Base de diseño

En el proceso de envasado de bebidas, debido a la estabilidad de los equipos de producción y al nivel de habilidad de los operadores, cada etapa de la línea de producción puede presentar diferentes defectos de calidad. Estos defectos dan lugar a diversos productos defectuosos, lo que afecta la calidad del producto. Algunos problemas específicos incluyen:

| Número de serie | Defecto de calidad | Riesgo | Descripción |

| 1 | Alto nivel de líquido | Afecta la calidad del producto y las quejas de los consumidores. | Problema con la máquina de llenado |

| 2 | Nivel bajo de líquido |

Actualmente, la mayoría de las empresas de producción utilizan la inspección o pesaje manual para controlar los riesgos mencionados anteriormente, pero la inspección o pesaje manual tienen limitaciones significativas, como se muestra a continuación:

| Número de serie | Limitaciones | Descripción |

| 1 | Se fatiga fácilmente, lo que provoca una precisión inestable. | Muy afectado por la velocidad de la línea |

| 2 | Baja precisión, gran incertidumbre en la inspección manual | |

| 3 | Aumento gradual de los costos laborales | |

| 4 | El pesaje es inexacto |

Como se vio anteriormente, el uso de métodos tradicionales de inspección manual o pesaje para diversos defectos de calidad en la línea de producción no puede lograr resultados de detección ideales ni controlar eficazmente los riesgos de producción.

Solución

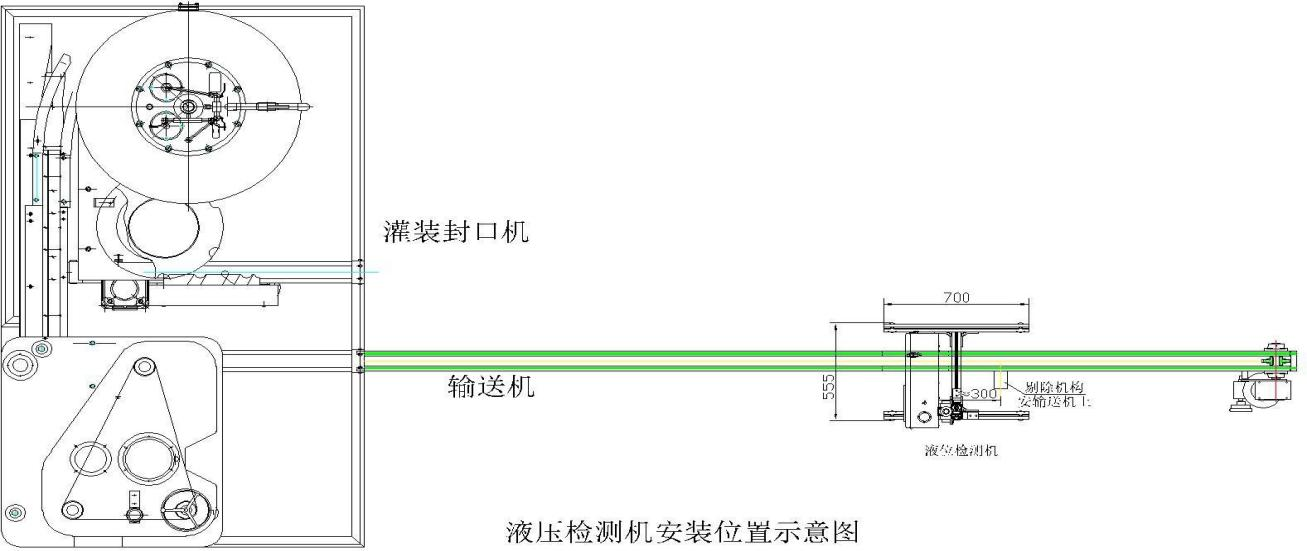

Basándose en el proceso de producción de bebidas en lata, la solución consiste en instalar equipos de detección automática en las posiciones adecuadas de la línea de producción, lo que permite la detección automática en línea de cada producto y el rechazo automático de los artículos defectuosos. El equipo instalado es el siguiente:

| Número de serie | Ubicación de la instalación | Equipo instalado |

| 1 | Después del llenado y sellado | Detector de nivel de líquido de radiación |

Mediante la instalación de equipos de detección automatizados, se realiza un control de calidad en cada etapa del empaquetado, eliminando los defectos en tiempo real. En caso de fallos de producción, un completo sistema de alarmas notifica de inmediato al personal in situ para que gestione el problema, garantizando así la eficiencia de la producción.

Ventajas de instalar detectores en línea

| Número de serie | Ventaja | Descripción |

| 1 | Alta velocidad, alta eficiencia | Reemplaza eficazmente el trabajo manual en líneas de producción de alta velocidad. |

| 2 | Alta precisión | Resuelve problemas de baja precisión en las comprobaciones manuales. |

| 3 | Garantía de fiabilidad | El equipo funciona de manera más confiable que la inspección manual. |

| 4 | Gestión de datos de producción | Recopila y analiza datos de producción, calcula las tasas de defectos del producto. |

| 5 | Gestión de información de líneas de envasado | Gestión de la información para procesos post-envasado |

Estas ventajas no solo benefician la detección en sí, sino que también resaltan la importancia de los equipos automatizados avanzados en las futuras fábricas inteligentes. Por ejemplo, proporcionan interfaces Ethernet industriales para sistemas de nivel superior y ofrecen diversos soportes de comunicación para otros dispositivos, lo que facilita futuras actualizaciones de automatización y redes.

Contenido de detección

• Nivel de líquido:Detecta si el nivel del líquido de llenado está dentro del estándar requerido.

• Ocasiones aplicables:Latas de dos piezas, latas de tres piezas, botellas PET, botellas de vidrio, etc.

Características técnicas

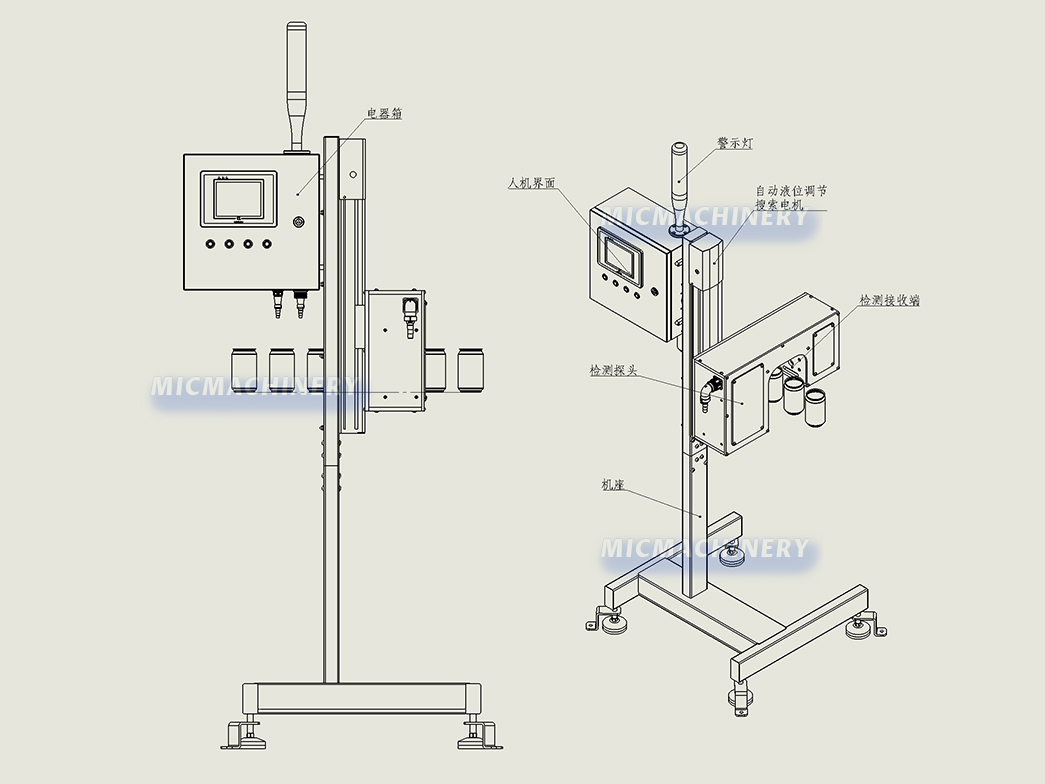

1. Detección sin contacto, alta velocidad, alta precisión.

2. Se adapta automáticamente a diferentes velocidades de la línea de producción, realizando la detección de forma dinámica.

3. Carcasa exterior de acero inoxidable, diseño sellado de la unidad principal, a prueba de niebla, resistente al agua, fuerte adaptabilidad ambiental.

4. Bloquea automáticamente la emisión de rayos de alta frecuencia cuando está inactivo.

5. Circuito basado en hardware, sistema operativo integrado, garantiza un funcionamiento estable a largo plazo.

6. Alarmas audibles y visuales, rechaza automáticamente los envases defectuosos.

Pantalla táctil de 7,7 pulgadas para una interfaz hombre-máquina fácil y confiable, cambios flexibles de tipo de botella.

8. Pantalla china grande con retroiluminación LED LCD, clara y brillante, operación de interacción hombre-máquina.

9. Sin fuentes radiactivas isotópicas, diseño de rayos suaves, protección radiológica segura y confiable.

Precisión de detección del nivel de líquido

| Elemento de detección | Valor del nivel de líquido | Tasa de rechazo | Tasa de rechazo erróneo |

| Alto nivel de líquido | +1 mm | ≥99,9% | ≤0,3% |

| Nivel bajo de líquido | -1 mm | ≥99,9% |

| Artículo | Especificación |

| Velocidad de la línea de la cinta transportadora | ≤ 8 m/s (la velocidad máxima de detección para latas de 50 mm de diámetro es de 800 latas/min) |

| Diámetro del contenedor | 20 mm–100 mm (la selección del dispositivo varía según el material del contenedor) densidad y diámetro) |

| Resolución dinámica de contenedores | ±2 mm (la espuma y la vibración pueden afectar la precisión de detección) |

| Precisión de la medición del nivel de líquido estático | ≤ 5 mm (agua) |

| Estabilidad de la medición estática durante 8 horas | 0,15 mm (agua) |

| Tasa de rechazo de contenedores defectuosos | ≥ 99% (a una velocidad de detección de 1200 unidades/min) |

| Error de temperatura | ≤ 25 mm con respecto a 20 °C, dentro del rango de 0 °C a 40 °C |

| Requisitos operativos | El ancho de tiempo mínimo para la detección de "puede" y "no puede" es de 10 ms La cinta transportadora debe ser estable (la estabilidad afecta la precisión) |

| Nombre | Cantidad | Observaciones |

| tubo de vacío de rayos X | 1 pieza | |

| Tubo receptor de rayos X | 1 pieza | |

| Fuente de alimentación de alto voltaje para rayos X | 1 unidad | |

| Controlador Siemens | 1 juego | PLC Siemens, pantalla táctil, módulo analógico, etc. |

| Sensor Omron | 1 juego | |

| Válvula solenoide eyectora | 1 pieza | |

| Cilindro eyector | 1 unidad | |

| Fuente de alimentación conmutada | 2 unidades | |

| Sistema de alarma | 1 juego | |

| Alineador láser | 1 juego |