Detector de fugas con sello de papel de aluminio

El detector de fugas de sellos de aluminio es un sistema para verificar fugas en envases de plástico. Este sistema detecta eficazmente envases con fugas, como grietas, fugas en el sello o grietas en el sello de aluminio y las paredes laterales. Primero, el sistema verifica la fuga de los envases de plástico midiendo y comparando el nivel de líquido de la botella bajo presión. La medición de la presión bajo compresión es tan precisa que el dispositivo puede detectar fugas difíciles de ver a simple vista, pero que pueden causar el deterioro prematuro del producto. También puede verificar niveles de líquido excesivos o insuficientes, monitorear las válvulas de las máquinas de llenado y tapar los cabezales de las máquinas.

Base de diseño

Durante el proceso de envasado, se producen diversos defectos de calidad debido a la estabilidad del equipo de producción y la pericia operativa del personal. Estos defectos pueden provocar la producción de productos defectuosos, lo que a la larga afecta la calidad del producto. Entre las situaciones específicas se incluyen:

| No. | Defecto de calidad | Riesgo | Explicación |

| 1 | Sellado inadecuado | Fuga de material | Problemas de sellado de la tapa |

| 2 | Tapas rotas | Fuga de material | Problemas de capitalización |

Actualmente, la mayoría de los fabricantes utilizan la inspección visual manual para controlar los riesgos mencionados. Sin embargo, la inspección manual presenta limitaciones significativas, como se observa en los siguientes inconvenientes:

| No. | Inconveniente | Explicación |

| 1 | La fatiga conduce a una precisión inconsistente | Muy afectado por la velocidad de la línea |

| 2 | Baja precisión, alta incertidumbre | Error humano y variación de la inspección |

| 3 | Aumento de los costos laborales | Se requiere mano de obra adicional |

Como se muestra, los métodos tradicionales de inspección manual son difíciles de lograr para lograr resultados ideales para diversos defectos de calidad en la línea de producción y no pueden controlar eficazmente los riesgos de producción.

Solución

Según el proceso de producción de la línea de envasado, se instalan equipos de detección automática en las posiciones adecuadas para permitir la detección automática en línea de cada producto. Los productos defectuosos se eliminan automáticamente. La lista de equipos a instalar es la siguiente:

| No. | Posición de instalación | Nombre del equipo |

| 1 | Después del llenado y tapado | Detector de fugas con sello de papel de aluminio |

Mediante la instalación de equipos de detección automatizados, se logra un control de calidad en cada etapa del empaquetado y los productos defectuosos se retiran en tiempo real. En caso de fallas de producción anormales, un sistema de alarma bien diseñado puede notificar rápidamente a los operadores in situ para que resuelvan los problemas, garantizando así la eficiencia de la producción.

Ventajas de instalar máquinas de detección en línea

| No. | Ventaja | Explicación |

| 1 | Alta velocidad, alta eficiencia | Reemplaza eficazmente grandes cantidades de trabajo manual en líneas de producción de alta velocidad. |

| 2 | Alta precisión | Resuelve eficazmente la baja precisión de la inspección manual. |

| 3 | Garantía de fiabilidad | El funcionamiento general del equipo es más confiable que la inspección manual. |

| 4 | Gestión de datos de producción | Recopila y analiza datos de producción, calcula la tasa de defectos del lote. |

| 5 | Gestión de la información de toda la línea de envasado | Proporciona gestión de información para el embalaje de posproducción. |

Estas ventajas van más allá de la simple inspección. Los equipos de automatización avanzados deberían ser un componente clave de las futuras fábricas inteligentes, ofreciendo interfaces Ethernet industriales y múltiples soportes de comunicación para futuras actualizaciones de automatización y red.

Características del producto

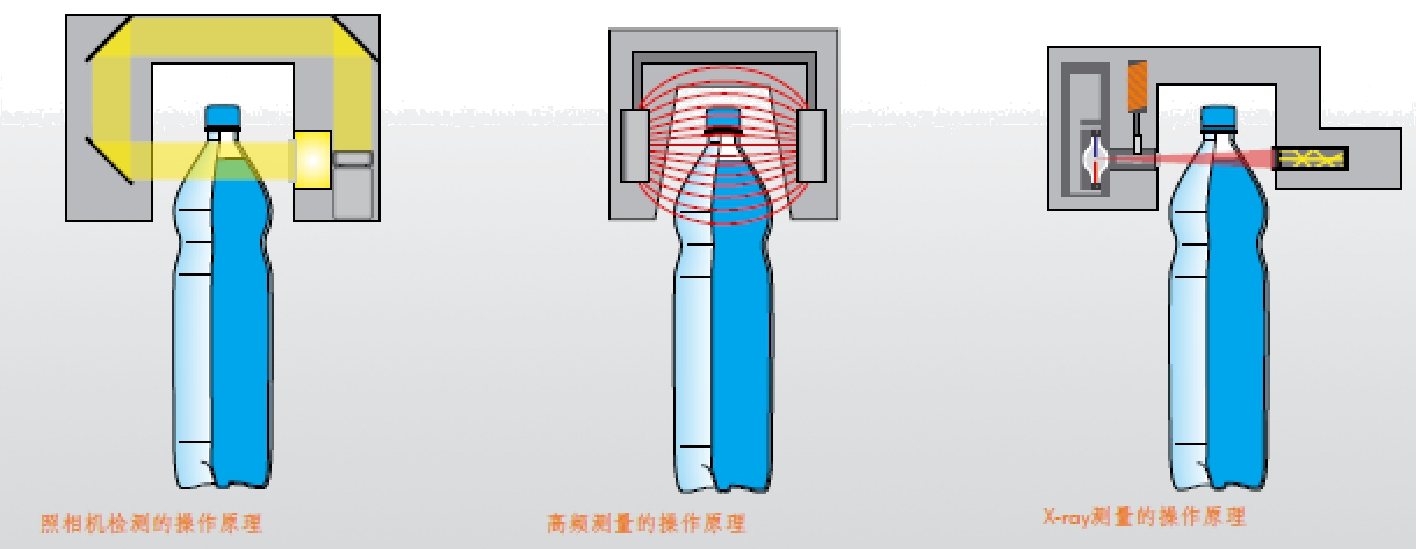

La detección de fugas puede identificar incluso las fugas más pequeñas. Se pueden utilizar dos principios de medición, ambos igualmente precisos y eficaces:

1. El primer método aplica presión al recipiente. Si hay una fuga, el nivel del líquido sube más que en un recipiente sin fuga. El nivel del líquido se mide una vez sin presión y otra bajo presión, y los resultados se utilizan para determinar el nivel de la fuga.

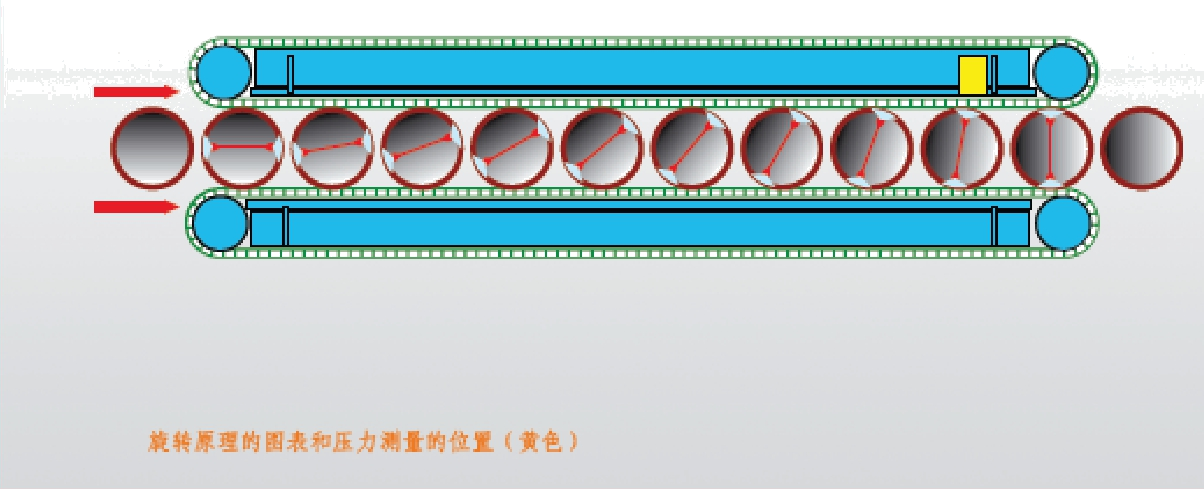

2. El segundo método utiliza sensores de presión para verificar la presión interna del contenedor. Tras comprimirlo durante un tiempo, los contenedores sin fugas presentan mayor presión que aquellos con fugas.

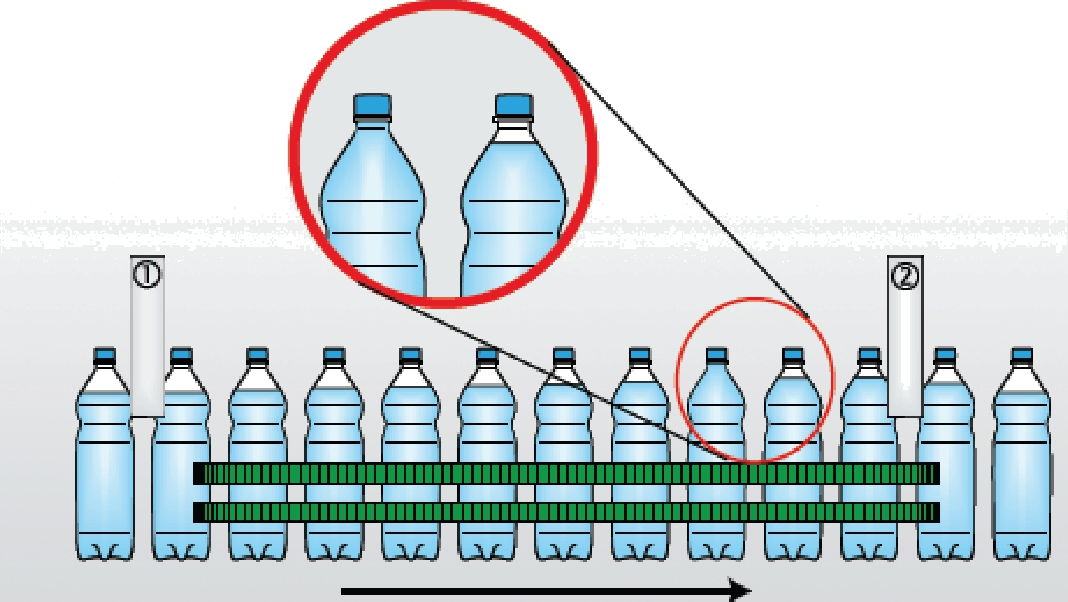

Diagrama del principio de detección del nivel de líquido por compresión:

• Posición de marca ①: Detecta el nivel de líquido inicial.

• Posición de marca ②: Detecta el nivel de líquido después de apretar.

• La diferencia entre las dos mediciones determina con precisión si hay una fuga.

Principio de detección de presión interna:

Al aplicar presión externa, el contenedor se comprime, generando cambios de presión interna. Estos cambios son detectados con precisión por sensores de presión externos en la zona amarilla, lo que permite detectar incluso las fugas más pequeñas. La aplicación de presión y la rotación simultánea del contenedor garantizan una inspección de 360° de la estanqueidad del sello, detectando eficazmente contenedores que aún no presentan fugas, pero que ya presentan riesgo de fugas.