Detector de presión interna

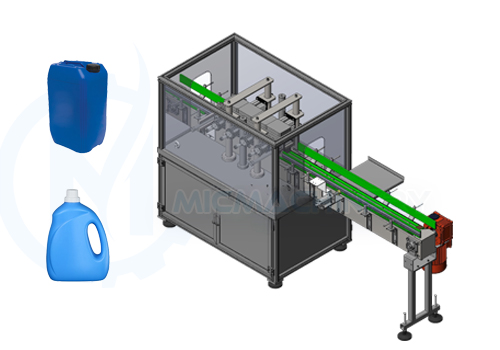

Tras ser procesado por la máquina llenadora de nitrógeno líquido, el producto detecta la presión en tiempo real de latas, botellas PET y otros productos carbonatados. Detecta y rechaza rápidamente productos defectuosos mediante alarmas sonoras y visuales. Los usuarios pueden supervisar el equipo frontal en cualquier momento para garantizar su correcto funcionamiento, evitando así que productos defectuosos lleguen al mercado y causen efectos adversos. El rechazo continuo de productos defectuosos puede generar advertencias sobre posibles problemas con el equipo frontal, que puede programarse para su apagado automático para minimizar las pérdidas. Además, el sistema ayuda a los usuarios a ajustar la cantidad de nitrógeno líquido sin dañar las latas, garantizando así una presión interna adecuada.

Base de diseño

En el proceso de envasado de bebidas enlatadas, surgen defectos de calidad en diversas etapas debido a la inestabilidad del equipo de producción y la habilidad de los operadores, lo que da lugar a la generación de productos defectuosos que afectan negativamente la calidad del producto. Algunos problemas comunes incluyen:

| Número de serie | Defectos de calidad | Riesgos | Explicación |

| 1 | Sellado suelto | Fuga de material | Problema con la máquina selladora |

| 2 | Tapa dañada | Fuga de material | Problema de la tapa |

Actualmente, la mayoría de los fabricantes dependen de la inspección manual para controlar estos riesgos, pero la inspección manual tiene limitaciones importantes, como:

| Número de serie | Desventajas | Explicación |

| 1 | Fácil de fatigar, lo que genera una precisión inestable. | Muy afectado por la velocidad de la línea |

| 2 | Baja precisión, incertidumbre debido a factores humanos | |

| 3 | Aumento de los costos laborales |

Como se muestra arriba, los métodos tradicionales de inspección manual son ineficaces para detectar diversos defectos de calidad en la línea de producción, lo que dificulta controlar eficazmente los riesgos de producción.

Solución

En función del proceso de producción de latas de bebidas, se instalan equipos de detección automatizada en puntos adecuados de la línea de producción para realizar pruebas en línea de cada producto y rechazar automáticamente los defectuosos. La lista de equipos a instalar es la siguiente:

| Número de serie | Ubicación de la instalación | Nombre del equipo |

| 1 | Después del llenado y sellado | Máquina de detección de presión |

Mediante la instalación de equipos de detección automatizados, se logra el control de calidad en cada etapa del empaquetado y se rechazan los productos defectuosos en tiempo real. En caso de problemas de producción anormales, el sistema de alarmas completo alerta rápidamente a los operadores in situ, lo que permite la resolución inmediata de problemas y garantiza la eficiencia de la producción.

Ventajas de instalar máquinas de detección en línea

| Número de serie | Ventajas | Explicación |

| 1 | Alta velocidad, alta eficiencia | Reemplaza eficazmente una gran cantidad de inspecciones manuales en líneas de producción de alta velocidad |

| 2 | Alta precisión | Aborda eficazmente los problemas de precisión de la inspección manual. |

| 3 | Garantía de confiabilidad | El funcionamiento general del equipo es más confiable que la inspección manual |

| 4 | Gestión de datos de producción | Recopila y analiza datos de producción, calculando las tasas de defectos del producto. |

| 5 | Gestión de la información para toda la línea de envasado | Gestión de la información para el proceso post-envasado |

Estas ventajas van más allá de la mera detección, ya que los equipos automatizados avanzados deberían ser una parte vital de las futuras fábricas inteligentes, ofreciendo características como interfaces Ethernet industriales y múltiples soportes de comunicación para facilitar las actualizaciones de automatización y redes.

Características del producto

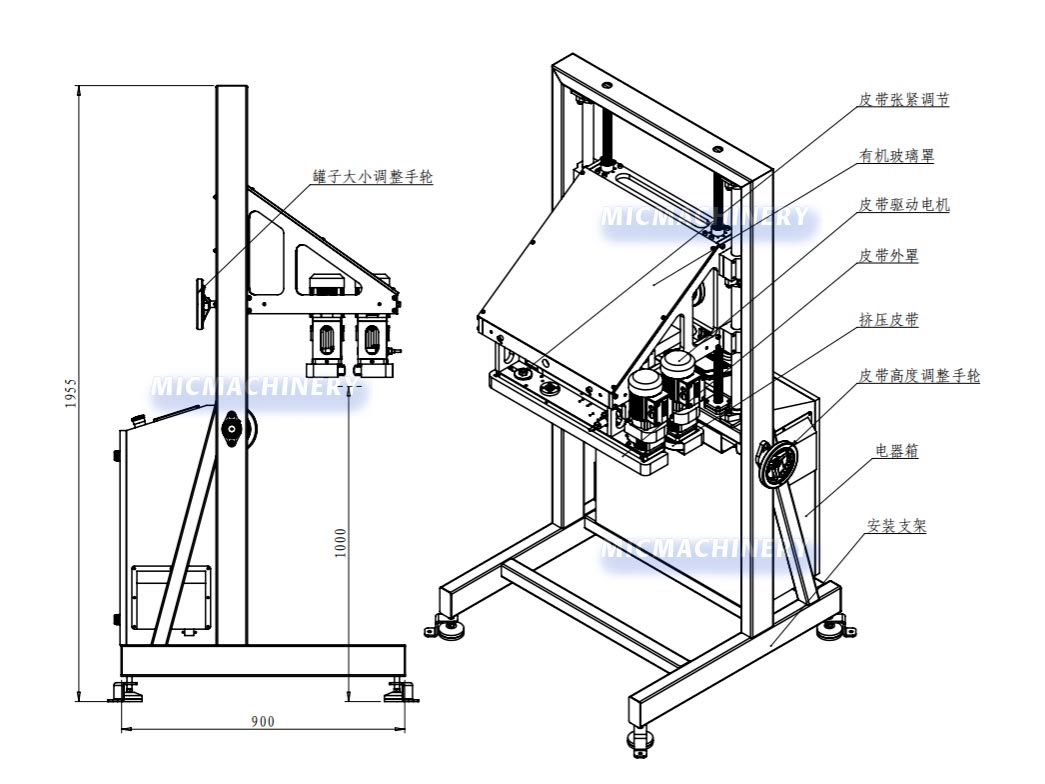

El sistema de monitoreo utiliza un PLC Siemens y sensores de seguimiento dinámico de alta precisión capaces de detectar pequeños cambios de presión. Los sensores envían datos en tiempo real al PLC, que calcula y proporciona resultados oportunos. El sistema permite el monitoreo en tiempo real de cada producto probado.

| PARÁMETRO | Especificación |

| Voltaje de entrada nominal | 220 V/CA-50 Hz |

| Actual | ≤5 A |

| Humedad | Humedad relativa 0-100% |

| Altitud de operación | Puede operar a altitudes de hasta 6050 metros. |

| Ruido | Ruido continuo ≤78dB |

| Peso de la máquina | 200 kilos |

| Capacidad | Velocidad 800/min |

| Productos aplicables | Productos carbonatados (cerveza, bebidas carbonatadas, productos con nitrógeno líquido, botellas PET, etc.) |

| Componente | Marca | Origen |

| Controlador PLC | Siemens | Alemania |

| Pantalla táctil | Xinye | Porcelana |

| Fuente de alimentación conmutada | Tener buenas intenciones | Taiwán |

| válvula solenoide | AirTAC | Taiwán |

| Cilindro | AirTAC | Taiwán |

| Interruptor de proximidad | OMRON | Japón |

| Codificador | OMRON | Japón |

| Software de análisis | Desarrollado independientemente | Porcelana |